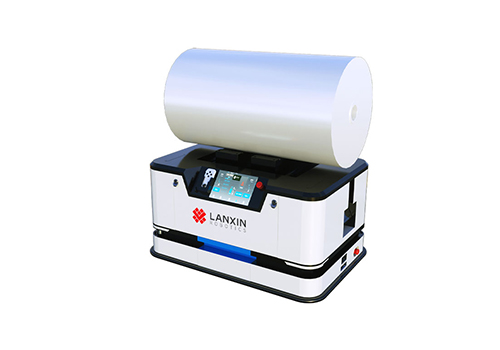

VMR-FR3400L

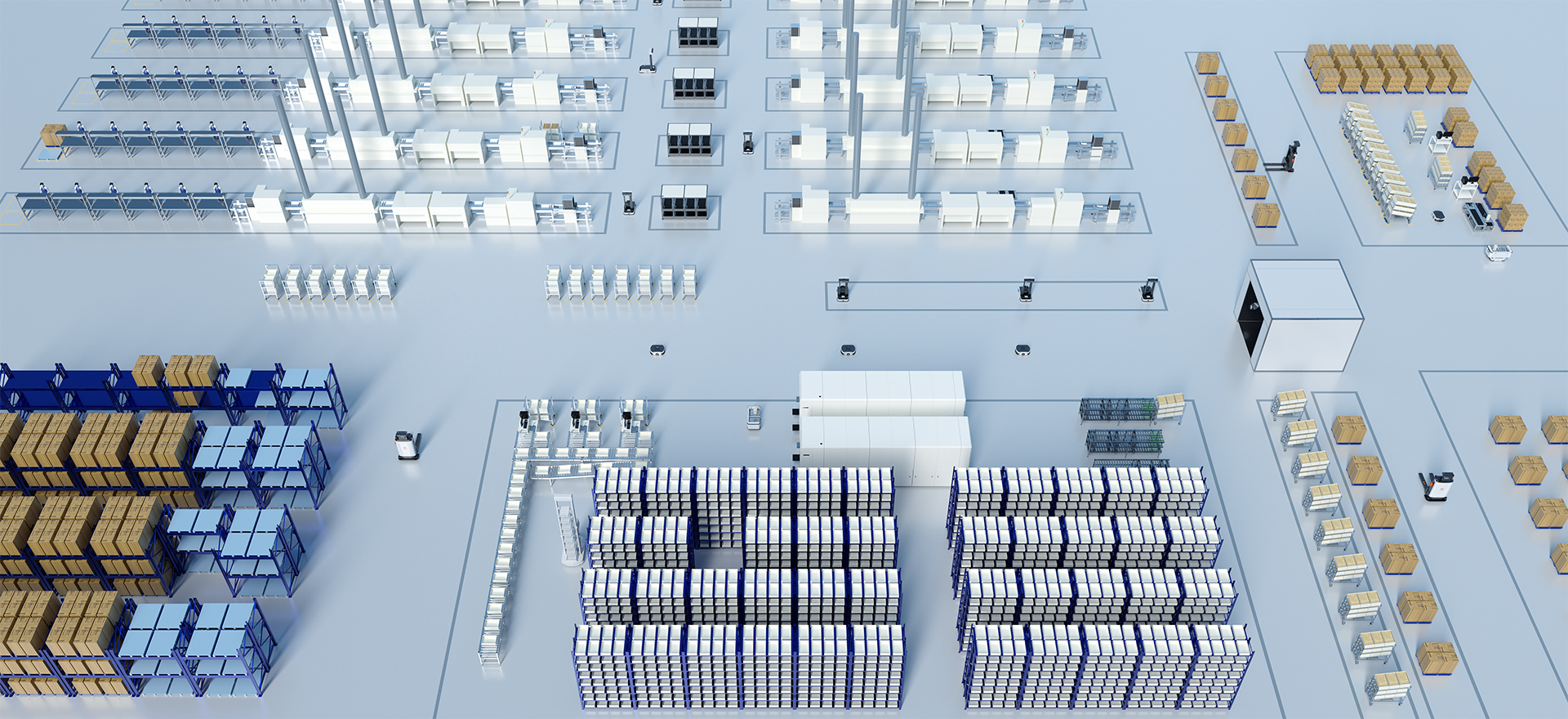

電子電気産業のソリューション

リスク:共有経路。ロボットには高い安全性が求められます。

高価値商品には、正確なマルチプロセス統合が必要です。

環境のアップグレードに挑戦する早期に建てられた工場。

レーザー誘導は不適切:頻繁な動き、変化。

イノベーションの探求

1.AGVとラックを用いることで、生産ライン上の原材料と包装廃棄物のタイムリーなリサイクルが可能になります。

2.SMTロボットを採用することで、PCBトレーの自動ハンドリングとローディングアンドアンローディングが可能になります。

3.移動型複合ロボットを利用することで、半導体ウアフラーボックスの自動ローディングアンドアンローディングを促進します。

4.無人フォークリフトを導入することで、入荷および出荷ロジスティクスのためのパレット全体のハンドリングが可能になります。

LX-MRDVS®技術により、ローダーおよびアンローダーロボットはマーカーなしで自然にナビゲートし、集成された位置合わせによりさまざまな床環境下でも安定したローカリゼーションを保証します。

RCS(ロボット制御システム)は生産管理システムと接続し、スケジュールの作成、タスクの遷移、設備の接続、および企業システム内でロボットのリアルタイム状態の可視性を可能にします。

LX-MRDVS® 技術はガラスの壁の干渉の中でも安定した位置決めが可能であり、積載されたカメラは障害物や操作者を検出することによって安全性を高めることに役立ちます。

Liberate Manpower

Production Capacity Increase

Payback Period(years)

Liberate Manpower

Feed Delay Rate Down to

5S Standard Significantly Improved

Liberate Manpower

Feeding and Recycling Efficiency

Information Management

お問い合わせ

Lanxin Robotics Japan株式会社、名古屋市港区泰明町1-5

marketing@lanxincn.com

3D ビジュアル認識

.png)

.jpg)