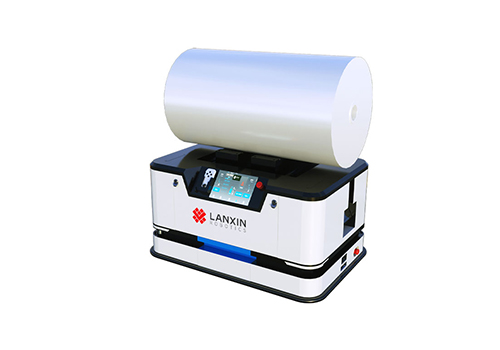

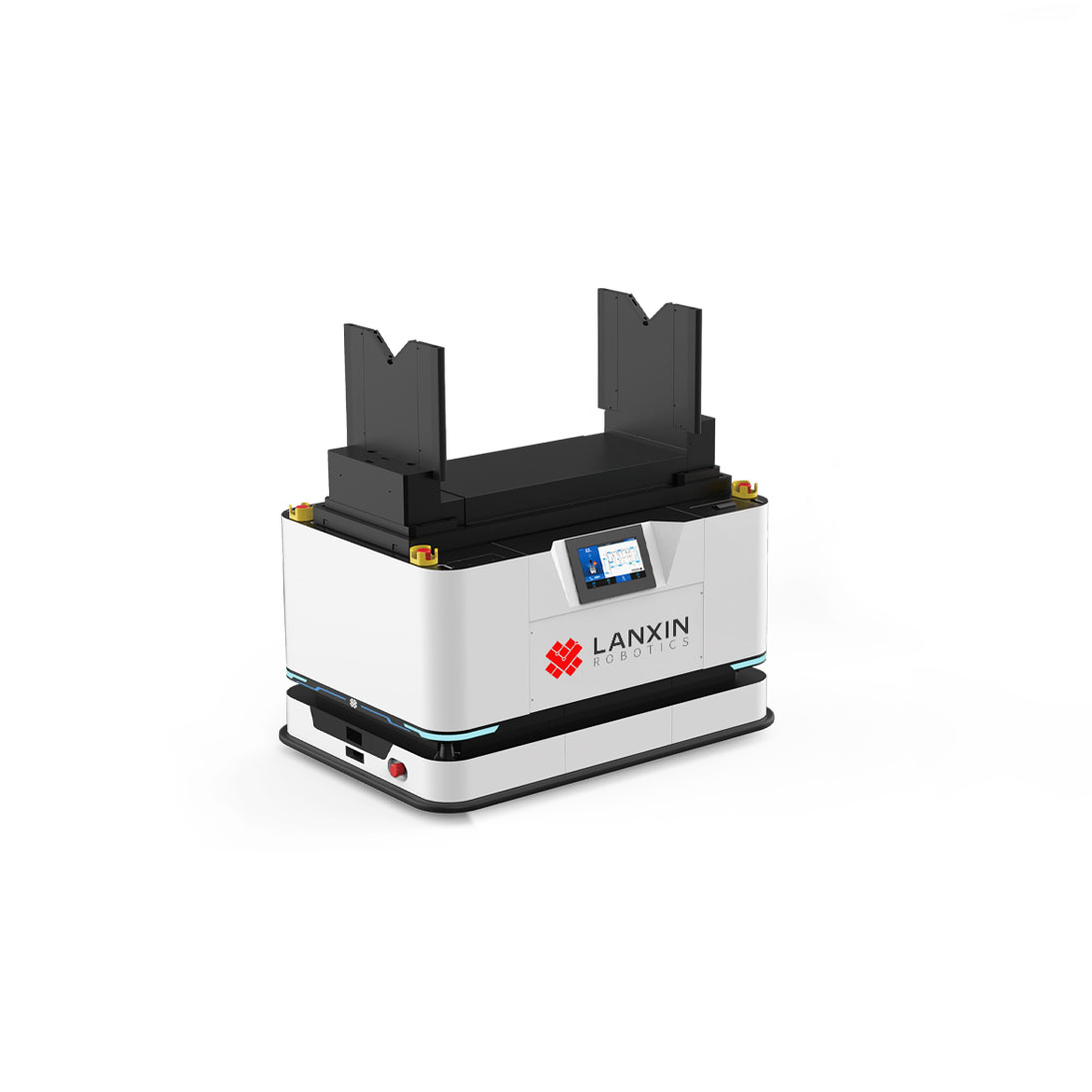

VMR-FR3400L

バッテリー産業の解決策

手動での移動はほこりを発生させ、重いコイルは危険をもたらします。

高価値の商品は正確な統合が必要ですが、標識はありません。

労働者、画面が干渉することがある;ガラスはナビゲーションを妨害する。

頻繁なラインチェンジャー、異なる分布プロセス。

安定性の探求

MBB溶接機とのローディング/アンローディングの統合:MESシステムが材料のオフライン/オンラインタスクを開始 →

AMSシステムがタスクをロボットコントロールシステム(RCS)に送信 →

ロボットがタスクポイントでMBB溶接機と自動ドッキングしてローディング/アンローディングタスクを完了し、出発する。

インライン溶接機とのローディング/アンローディングの統合:MESシステムが材料のオフライン/オンラインタスクを開始 →

AMSシステムがタスクをロボットコントロールシステム(RCS)に送信 →

ロボットがタスクポイントでインライン溶接機と自動ドッキングしてローディング/アンローディングタスクを完了し、出発する。

超高精密度のドッキングで、手動での労働を自動の積み卸しに取って代わることができます。

LX-MRDVS® 技術は、ガラスの干渉にもかかわらず、安定した位置合わせ、ナビゲーション、および障害物回避を保証します。

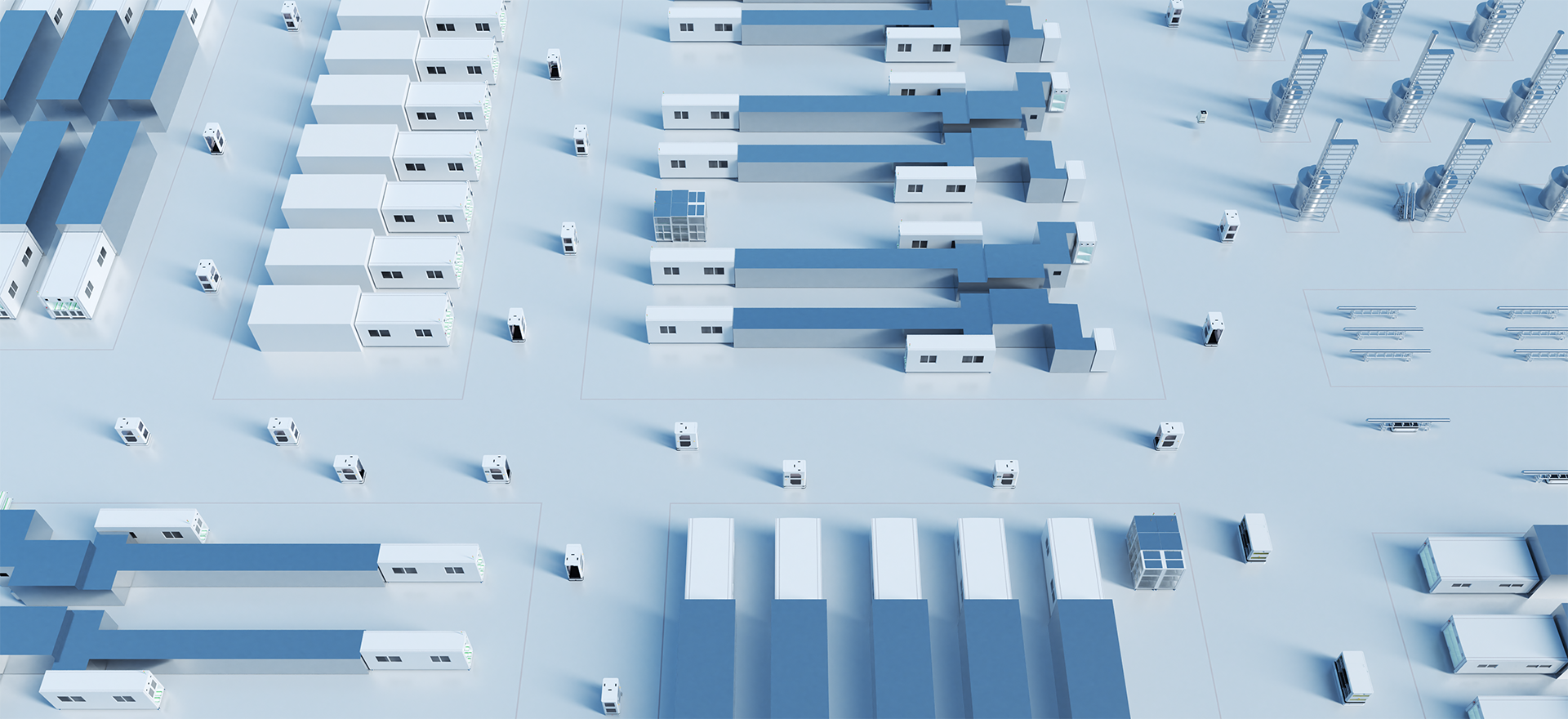

RCSは生産管理と統合して、スケジューリング、シームレスなタスク、接続性、リアルタイムステータスを提供します。

Liberate Manpower

Triple-Production Line Logistics Efficiency

Enhance Corporate Brand

Liberate Manpower

≥100 daily shelf transport trips

Reduced work-related injury risk

Liberate Manpower

Triple Production Line Logistics Efficiency

Substantially Diminished-Workshop Airborne Dust

お問い合わせ

Lanxin Robotics Japan株式会社、名古屋市港区泰明町1-5

marketing@lanxincn.com

3D ビジュアル認識

.png)