電池業界

課題

高い安全基準

高精度

複雑な環境

高い生産柔軟性

解決策

ローディング/アンローディングのためのMBBはんだ付け装置との統合:MESシステムが材料のオフライン/オンラインタスクを開始→AMSシステムがロボット制御システム(RCS)にタスクを送信→ロボットがタスクポイントでMBBはんだ付け装置と自動的にドッキングし、出発前にローディング/アンローディングタスクを完了。ローディング/アンローディングのためのインラインはんだ付け機との統合:MESシステムが材料のオフライン/オンラインタスクを開始→AMSシステムがロボット制御システム(RCS)にタスクを送信→ロボットがタスクポイントでインラインはんだ付け装置と自動的にドッキングし、出発前にローディング/アンローディングタスクを完了。.

システム

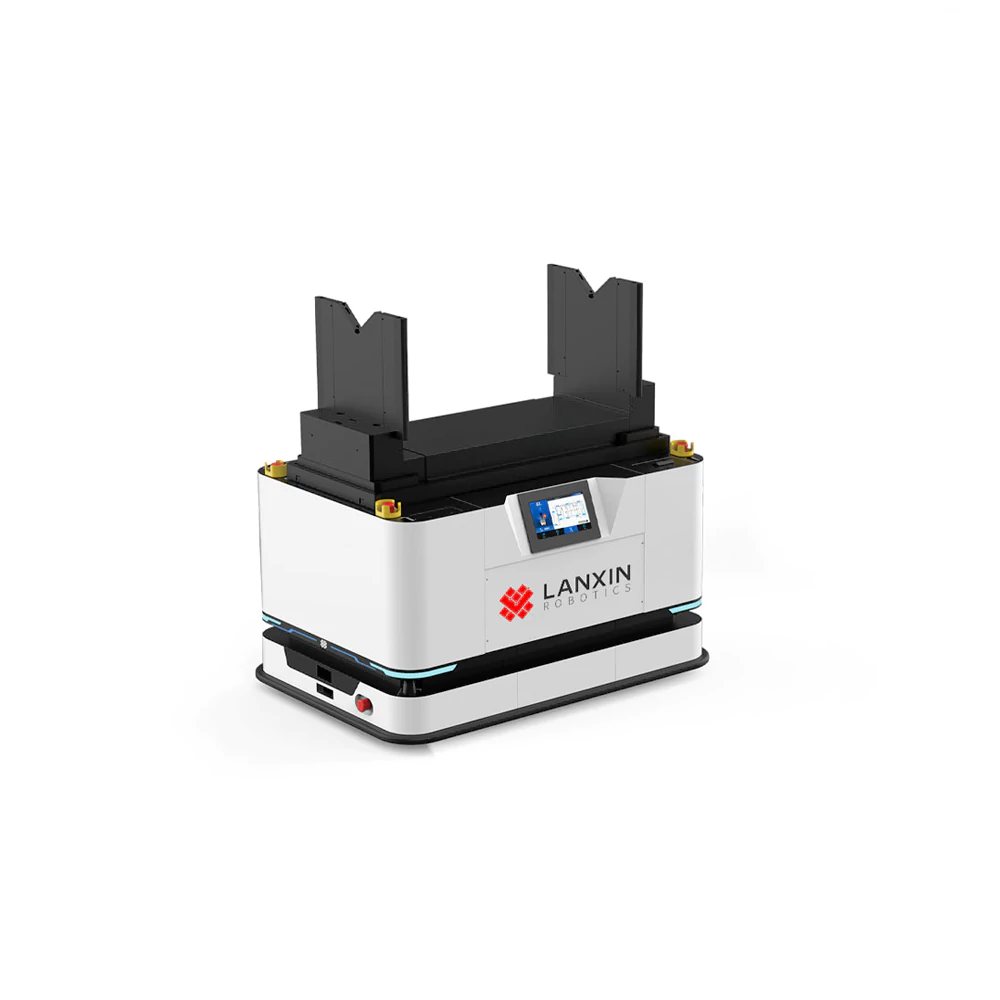

VMR-FR31000L

VMR-FL21501P

LXSR-CM51500Z

LXSR-PE41200Z

なぜ重要なのか

超高精度ドッキング。.

効率を高めるのに十分な信頼性。.

LX-MRDVS®技術により、ガラスの干渉があっても安定した測位、ナビゲーション、障害物回避が可能です。.

RCSは、スケジューリング、シームレスなタスク、接続性、リアルタイムのステータスのために生産管理と統合されています。.

デセイにて

手動カートからインテリジェント・ロジスティクスへ.

ロボットが資材を動かすようになった。.

システムは常につながっている。.

生産は流れに乗ったままだ。.

電力用バッテリー設備におけるマテリアルハンドリングの自動化

完成品の輸送は、以前は手押し台車による手作業に頼っていた。手作業は作業員にとって面倒で負担が大きく、効率も悪かった。そこで同社では、運搬作業をロボットで請け負うことで、社内物流の効率化を目指している。.

AMRが実現した高精度・高安全性のスポット

同社はリチウムイオン電池、材料、生産設備に特化している。工場の敷地面積は600エーカー、建物面積は50エーカーで、年間10億アンペア時の電池を生産している。同社は、よりインテリジェントでデジタル化された新工場を作るため、ロボット・ロジスティクス・ソリューションの導入を計画している。.